Tuần trước, chúng tôi đã giới thiệu quy trình quấn dây của tụ điện màng, và tuần này tôi muốn nói về công nghệ then chốt của tụ điện màng.

1. Công nghệ kiểm soát lực căng không đổi

Do nhu cầu về hiệu quả công việc, quá trình cuộn thường được thực hiện ở độ cao lớn hơn, thường là vài micromet. Và việc đảm bảo độ căng không đổi của vật liệu màng trong quá trình cuộn tốc độ cao là đặc biệt quan trọng. Trong quá trình thiết kế, chúng ta không chỉ phải xem xét độ chính xác của cấu trúc cơ khí mà còn phải có một hệ thống kiểm soát độ căng hoàn hảo.

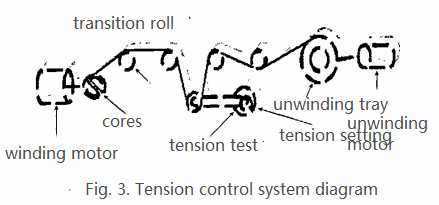

Hệ thống điều khiển thường bao gồm một số bộ phận: cơ cấu điều chỉnh lực căng, cảm biến phát hiện lực căng, mô tơ điều chỉnh lực căng, cơ cấu chuyển đổi, v.v. Sơ đồ hệ thống điều khiển lực căng được thể hiện trong Hình 3.

Tụ điện màng cần có độ cứng nhất định sau khi quấn, và phương pháp quấn trước đây là sử dụng lò xo làm bộ giảm chấn để kiểm soát lực căng quấn. Phương pháp này sẽ gây ra lực căng không đều khi động cơ quấn tăng tốc, giảm tốc và dừng lại trong quá trình quấn, điều này sẽ khiến tụ điện dễ bị rối loạn hoặc biến dạng, và tổn thất của tụ điện cũng lớn. Trong quá trình quấn, cần duy trì một lực căng nhất định, và công thức như sau.

F=K×B×H

Trong công thức này:F-Căng thẳng

K-Hệ số căng

B-Chiều rộng phim (mm)

H-Độ dày màng (μm)

Ví dụ, chiều rộng màng phim = 9 mm và độ dày màng phim = 4,8 μm. Lực căng của nó là: 1,2 × 9 × 4,8 = 0,5 (N)

Từ phương trình (1), phạm vi lực căng có thể được suy ra. Lò xo xoáy có độ tuyến tính tốt được chọn làm cài đặt lực căng, trong khi chiết áp cảm ứng từ không tiếp xúc được sử dụng làm phát hiện phản hồi lực căng để điều khiển mô-men xoắn đầu ra và hướng của động cơ servo DC tháo cuộn trong quá trình cuộn dây, sao cho lực căng không đổi trong suốt quá trình cuộn dây.

2. Công nghệ điều khiển cuộn dây

Dung lượng của lõi tụ điện có liên quan mật thiết đến số vòng quấn, do đó việc điều khiển chính xác lõi tụ điện trở thành một công nghệ then chốt. Việc quấn lõi tụ điện thường được thực hiện ở tốc độ cao. Vì số vòng quấn ảnh hưởng trực tiếp đến giá trị dung lượng, nên việc điều khiển số vòng quấn và đếm đòi hỏi độ chính xác cao, thường được thực hiện bằng cách sử dụng mô-đun đếm tốc độ cao hoặc cảm biến có độ chính xác phát hiện cao. Ngoài ra, do yêu cầu độ biến thiên ứng suất vật liệu càng ít càng tốt trong quá trình quấn (nếu không vật liệu sẽ bị rung lắc, ảnh hưởng đến độ chính xác dung lượng), nên việc quấn phải sử dụng công nghệ điều khiển hiệu quả.

Điều khiển tốc độ theo từng đoạn, tăng/giảm tốc hợp lý và xử lý tốc độ biến đổi là một trong những phương pháp hiệu quả hơn: sử dụng tốc độ cuộn khác nhau cho các chu kỳ cuộn khác nhau; trong giai đoạn tốc độ biến đổi, sử dụng gia tốc và giảm tốc với các đường cong tốc độ biến đổi hợp lý để loại bỏ hiện tượng rung giật, v.v.

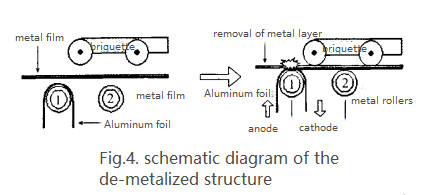

3. Công nghệ khử kim loại

Nhiều lớp vật liệu được cuộn chồng lên nhau và cần được xử lý nhiệt ở lớp ngoài và lớp giao diện. Không cần tăng lượng vật liệu màng nhựa, màng kim loại hiện có được sử dụng và lớp mạ kim loại được loại bỏ bằng kỹ thuật khử kim loại để thu được màng nhựa trước khi hàn kín lớp ngoài.

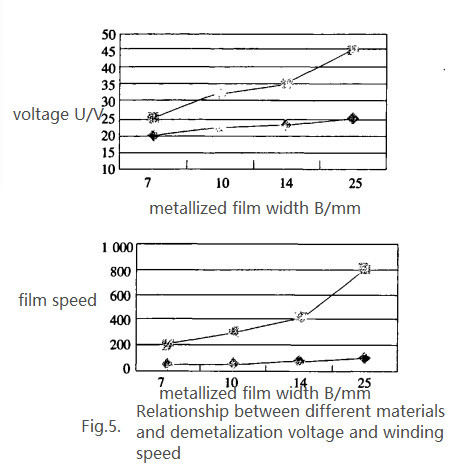

Công nghệ này có thể tiết kiệm chi phí vật liệu và đồng thời giảm đường kính ngoài của lõi tụ điện (trong trường hợp dung lượng lõi bằng nhau). Ngoài ra, bằng cách sử dụng công nghệ khử kim loại, lớp phủ kim loại của một lớp (hoặc hai lớp) màng kim loại nhất định có thể được loại bỏ trước tại giao diện lõi, do đó tránh được hiện tượng ngắn mạch, giúp cải thiện đáng kể hiệu suất của lõi cuộn dây. Từ Hình 5, có thể kết luận rằng để đạt được hiệu quả loại bỏ tương tự, điện áp loại bỏ được thiết kế để có thể điều chỉnh từ 0V đến 35V. Tốc độ phải được giảm xuống còn từ 200 vòng/phút đến 800 vòng/phút để khử kim loại sau khi cuộn dây tốc độ cao. Có thể thiết lập điện áp và tốc độ khác nhau cho các sản phẩm khác nhau.

4. Công nghệ hàn nhiệt

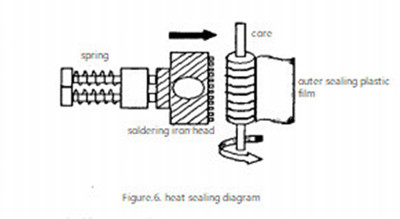

Hàn nhiệt là một trong những công nghệ then chốt ảnh hưởng đến chất lượng lõi tụ điện quấn. Hàn nhiệt sử dụng mỏ hàn nhiệt độ cao để ép và liên kết màng nhựa tại giao diện của lõi tụ điện cuộn như hình 6. Nhờ đó, lõi không bị cuộn lỏng lẻo, cần được liên kết chắc chắn và mặt cuối phẳng, đẹp. Một số yếu tố chính ảnh hưởng đến hiệu quả hàn nhiệt là nhiệt độ, thời gian hàn nhiệt, độ cuộn và tốc độ, v.v.

Nhìn chung, nhiệt độ hàn nhiệt thay đổi tùy thuộc vào độ dày của màng và vật liệu. Nếu độ dày của màng cùng một vật liệu là 3μm, nhiệt độ hàn nhiệt nằm trong khoảng từ 280℃ đến 350℃, trong khi nếu độ dày của màng là 5,4μm, nhiệt độ hàn nhiệt cần được điều chỉnh trong khoảng từ 300℃ đến 380℃. Độ sâu hàn nhiệt có liên quan trực tiếp đến thời gian hàn nhiệt, độ ép, nhiệt độ của mỏ hàn, v.v. Việc nắm vững độ sâu hàn nhiệt cũng đặc biệt quan trọng để quyết định liệu có thể sản xuất được lõi tụ điện đạt tiêu chuẩn hay không.

5. Kết luận

Thông qua quá trình nghiên cứu và phát triển trong những năm gần đây, nhiều nhà sản xuất thiết bị trong nước đã phát triển được thiết bị quấn tụ điện màng. Nhiều thiết bị trong số đó vượt trội hơn các sản phẩm cùng loại trong và ngoài nước về độ dày vật liệu, tốc độ quấn, chức năng khử kim loại và phạm vi sản phẩm quấn, đạt trình độ công nghệ tiên tiến quốc tế. Bài viết này chỉ mô tả sơ lược các công nghệ chủ chốt trong kỹ thuật quấn tụ điện màng, và chúng tôi hy vọng rằng với sự tiến bộ không ngừng của công nghệ liên quan đến quy trình sản xuất tụ điện màng trong nước, chúng ta có thể thúc đẩy sự phát triển mạnh mẽ của ngành công nghiệp thiết bị sản xuất tụ điện màng tại Trung Quốc.

Thời gian đăng bài: 15 tháng 3 năm 2022